Ein Stickstoffgenerator ist eine unverzichtbare Komponente in der modernen SMT-Fertigung und Elektronikproduktion. Mit einem SMT-Stickstoffgenerator stellen Sie eine kontinuierliche, kosteneffiziente und nachhaltige Stickstoffversorgung direkt in Ihrer Fertigung sicher – für maximale Qualität, Prozessstabilität und minimale Betriebskosten.

Stickstoff wird verwendet, um eine inerte Atmosphäre zu schaffen, die Oxidation verhindert, die Qualität von Lötverbindungen verbessert und eine stabile Produktionsumgebung gewährleistet. Im Vergleich zur herkömmlichen Nutzung von Stickstoff in Flaschen oder Tanks bietet ein Stickstoffgenerator zahlreiche Vorteile.

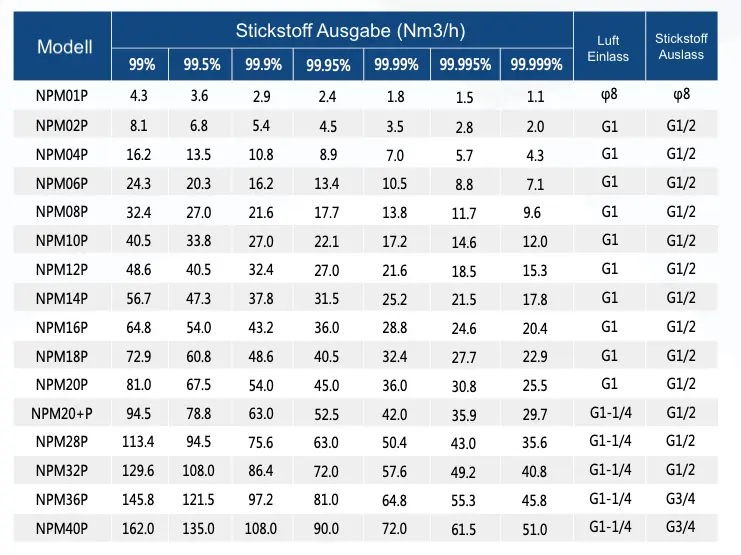

Mit einem NPM-Stickstoffgenerator investieren Sie in eine effiziente, zuverlässige und nachhaltige Lösung für die Anforderungen der modernen Elektronikfertigung.

Smartlink-SMT berät Sie gerne bei der Auswahl der optimalen Größe und des passenden Modells, exakt abgestimmt auf Ihren individuellen Verbrauch.

Warum Stickstoff in der SMT-Fertigung unverzichtbar ist

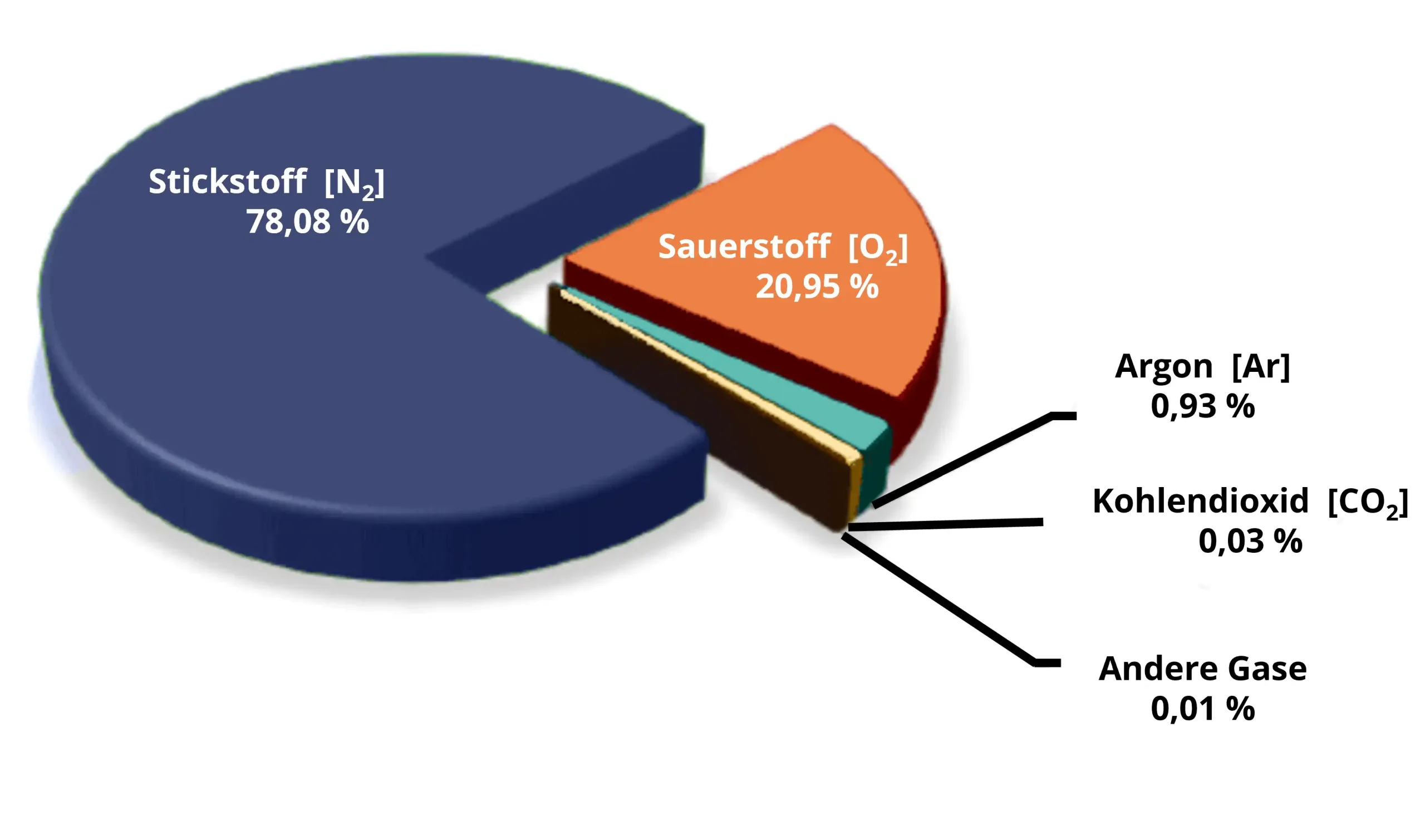

In SMT-Produktionen spielt die Stickstoffversorgung durch einen eigenen Stickstoffgenerator eine entscheidende Rolle. Sie schafft eine kontrollierte, sauerstofffreie Atmosphäre für gleichbleibend hohe Lötqualität. Stickstoff ist ein farb- und geruchloses Gas mit einer Dichte von 1,251 g/L, die geringer ist als die von Luft. Es macht 78,08 % der Atmosphäre aus und ist einer der Hauptbestandteile der Luft. Dank seiner chemischen Reaktionsträgheit reagiert Stickstoff bei Raumtemperatur nur schwer mit anderen Stoffen. Diese Eigenschaft macht ihn zu einem idealen inerten Schutzgas, das empfindliche Prozesse und Materialien vor unerwünschten chemischen Reaktionen schützt.

Funktionsweise eines PSA-Stickstoffgenerators

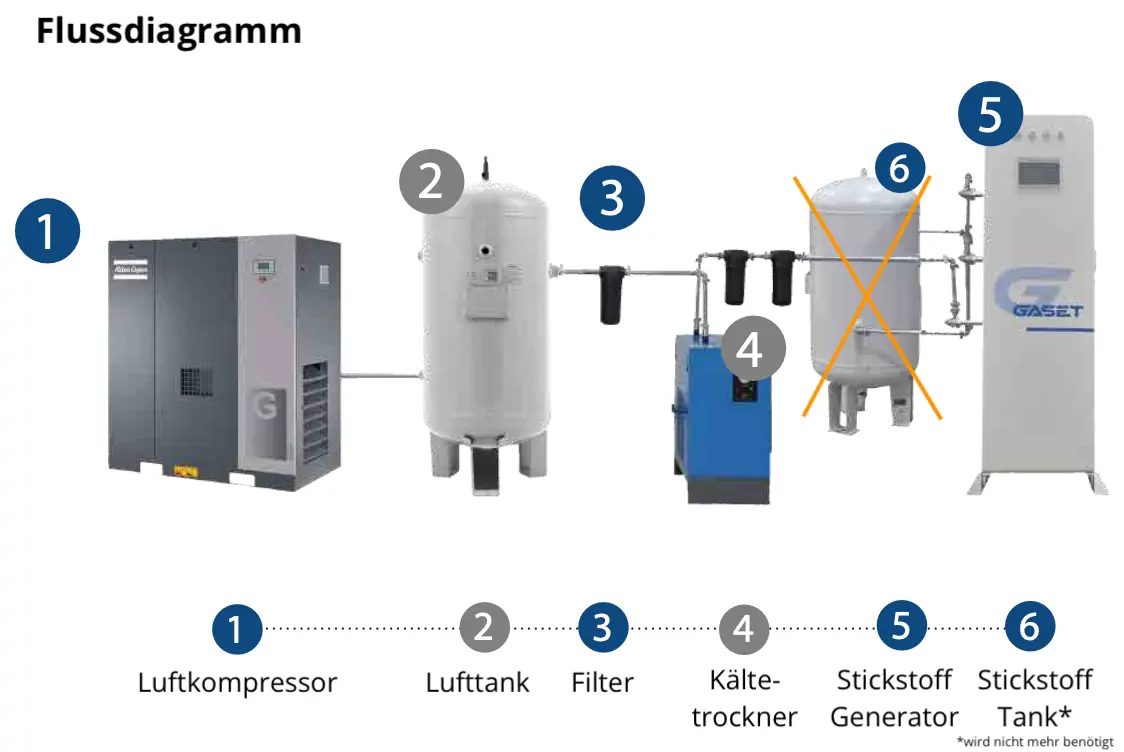

Ein PSA-Stickstoffgenerator (Pressure Swing Adsorption) trennt Sauerstoff und Stickstoff aus der Umgebungsluft auf physikalische Weise, um hochreinen Stickstoff zu gewinnen. Der Prozess basiert auf der unterschiedlichen Adsorptionskapazität von Sauerstoff und Stickstoff auf Kohlenstoffmolekularsieben.

Der Stickstoffgenerator arbeitet vollautomatisch und ist speziell auf den Einsatz in SMT-Bestückung abgestimmt. Moderne SMT-Stickstoffgeneratoren kombinieren Effizienz, Stabilität und geringen Wartungsaufwand. PSA-Stickstoffgeneratoren nutzen in der Regel zwei parallel arbeitende Adsorptionstürme: Während einer Sauerstoff adsorbiert, regeneriert sich der andere. Dieser Wechselbetrieb gewährleistet eine kontinuierliche Produktion von hochreinem Stickstoff.

Dank dieser Technologie sind PSA-Stickstoffgeneratoren eine praktische und weit verbreitete Lösung für Gastrennungsverfahren, insbesondere in Bereichen, die hochreinen Stickstoff erfordern.

Technische Vorteile unserer Stickstoffgeneratoren für SMT:

Warum ein eigener N₂-Generator Ihre beste Lösung ist:

Anwendungsbereiche in der SMT-Produktion

Ihre SMT-Fertigung im Fokus: Unsere Komplettlösungen

Ihre SMT-Produktion verdient die beste Kombination aus Effizienz, Präzision und Qualität. Unsere Komplettlösungen bieten Ihnen

schlüsselfertige SMD Linien, die perfekt aufeinander abgestimmte Maschinen und modernste Technologien nutzen, um maximale Leistung zu gewährleisten.

Erfahren Sie, wie unsere schlüsselfertige SMD Linie Ihre SMT-Fertigung effizienter macht, und lassen Sie sich von unserem Team individuell beraten, um die perfekte Lösung für Ihre Produktion zu finden.

Wussten Sie schon? Wir haben auch einen WebShop in dem Sie weiterführende Informationen,

alle technische Details und noch mehr Maschinen für Ihre Produktion finden. Beraten lassen oder sicher und schnell bestellen.

Falls Sie noch keinen Zugang haben, können Sie dies hier ebenfalls kostenlos erledigen: