AOI-Prüfung: Ihr Schlüssel zur

höchsten Produktqualität

höchsten Produktqualität

AOI-Prüfung: Ihr Schlüssel zur höchsten Produktqualität

In der SMT-Fertigung zählt jedes Detail – genau hier setzt die automatische optische Inspektion (AOI) an. Unsere AOI-Systeme prüfen elektronische Baugruppen mit höchster Präzision und sorgen für eine konstant fehlerfreie Produktion. Dank modernster 3D-AOI-Technologie werden Defekte frühzeitig erkannt, bevor sie zusätzliche Kosten verursachen.

Entdecken Sie, wie unsere Lösungen Ihre Fertigungsprozesse auf das nächste Qualitätsniveau heben.

Anwendungsbereiche der automatischen optischen Inspektion

Grenzen der manuellen Inspektion – versteckte Kosten und Risiken:

Die manuelle Sichtprüfung kostet Zeit und birgt Risiken: Bei rund 200 Bauteilen pro Leiterplatte dauert sie über 16 Minuten – eine monotone, fehleranfällige Tätigkeit, die die Effizienz der gesamten Produktion erheblich mindert.

Nachteile der manuellen Inspektion:

Vorteile automatischer optischer Inspektionssysteme auf einen Blick:

AOI-Prüfung: So läuft der Prozess ab

- 1

Datenerfassung: Im ersten Schritt werden detaillierte Bilder jedes einzelnen elektronischen Bauteils mithilfe von hochauflösenden Kameras und/oder Sensoren aufgenommen.

- 2

Analyse: Im zweiten Schritt werden die erfassten 2D-Bilder und 3D-Daten analysiert – entweder durch Bildvergleich mit Referenzdaten, intelligente Algorithmen oder KI (Künstliche Intelligenz). So erkennt das System zuverlässig Abweichungen wie fehlende Bauteile, falsche Ausrichtungen, Kurzschlüsse oder mangelhafte Lötstellen.

- 3

Dokumentation: Die gefundenen Fehler werden visualisiert und für eine schnelle Nacharbeit dokumentiert.

- 4

Verifikation: Die Ergebnisse der Analyse werden zur Verifikation an eine weitere Station übermittelt. Dort werden die Bauteile, die zuvor als fehlerhaft detektiert wurden, angezeigt. Ein Operator oder eine KI bestätigt die Fehler oder klassifiziert sie gegebenenfalls als Pseudofehler (False Calls).

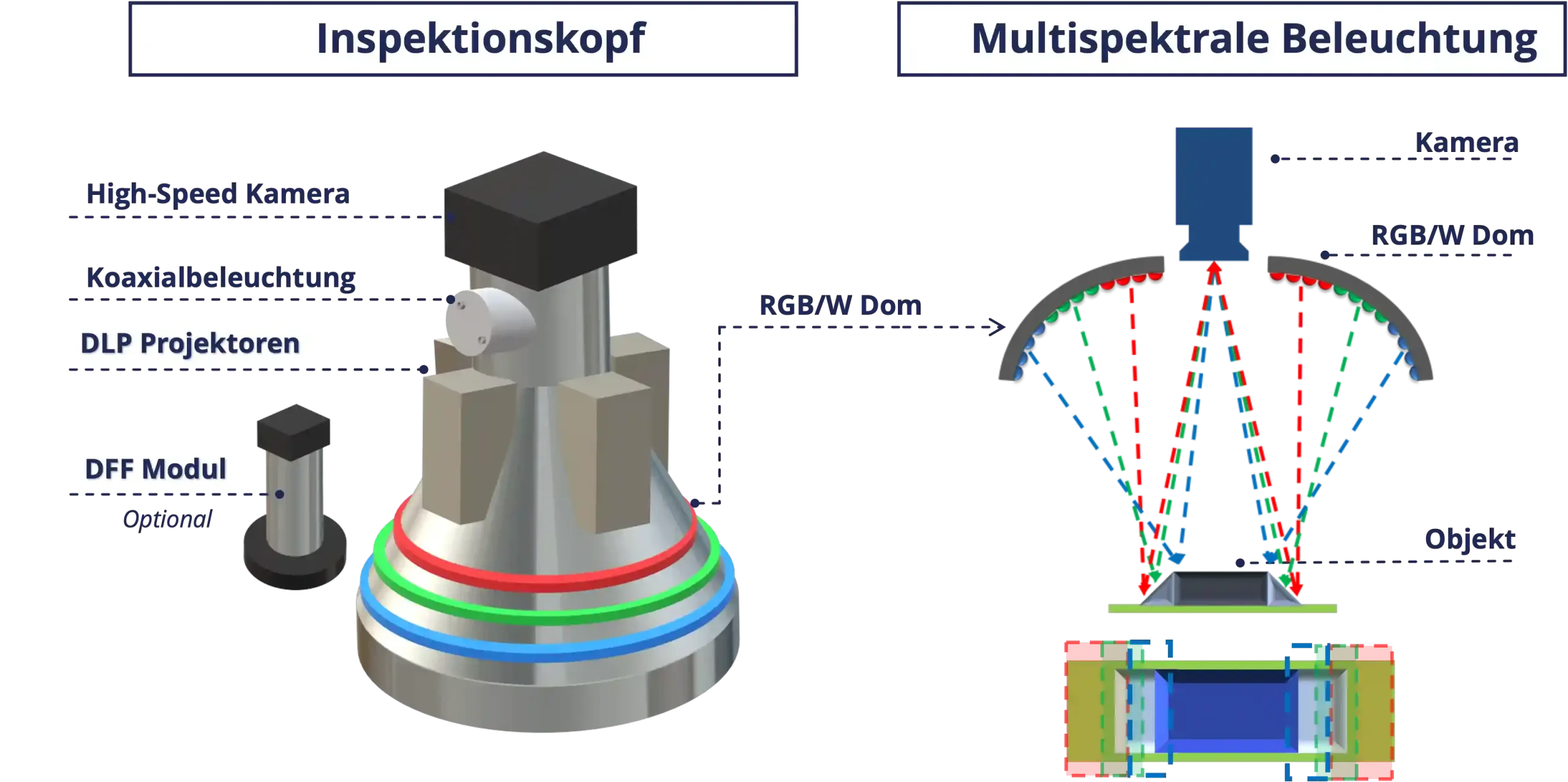

Präzise Bildaufnahme durch unsere AOI-Systeme

Im Herzen des Systems befindet sich eine Hochgeschwindigkeitskamera, die eine Vielzahl von Bildern pro Sekunde unter verschiedenen Lichteinstellungen aufnimmt. Für eine schattenfreie Beleuchtung sorgt die Koaxialbeleuchtung. Ihr Prinzip ist, dass Licht und Kamera dieselbe optische Achse nutzen. Dies wird durch einen halbdurchlässigen Spiegel realisiert, der das Licht in Richtung der Leiterplatte lenkt, während er für die Kamera transparent bleibt. Zusätzlich projizieren DLP-Projektoren (Digital Light Processing) spezielle Streifenmuster auf die Leiterplatte, um daraus präzise 3D-Daten zu gewinnen.

Optional kann ein DFF-Modul integriert werden. Es liefert noch präzisere 2D- und 3D-Daten und ermöglicht eine „Zero-False-Call“-Lösung, die Pseudofehler nahezu eliminiert. Ein RGB/W-Dom sorgt schließlich für optimalen Kontrast und maximale Flexibilität bei unterschiedlichen Inspektionsanforderungen und Bauteiloberflächen.

Fehlerfreie SMT-Fertigung dank intelligenter AOI-Prüfung

Mit modernster automatischer optischer Inspektion sichern Sie höchste Qualität in jeder Phase der SMT-Fertigung. Unsere AOI-Systeme kombinieren innovative Hardware mit intelligenter Software, um selbst komplexe Fehlerbilder zuverlässig zu erkennen.

Unterschiedliche Technologien – von DLP-Projektion und blauen Lasermodulen bis hin zu Seitenkameras – ermöglichen eine präzise 3D-AOI-Prüfung, die sich flexibel an Ihre Produktionsanforderungen anpasst.

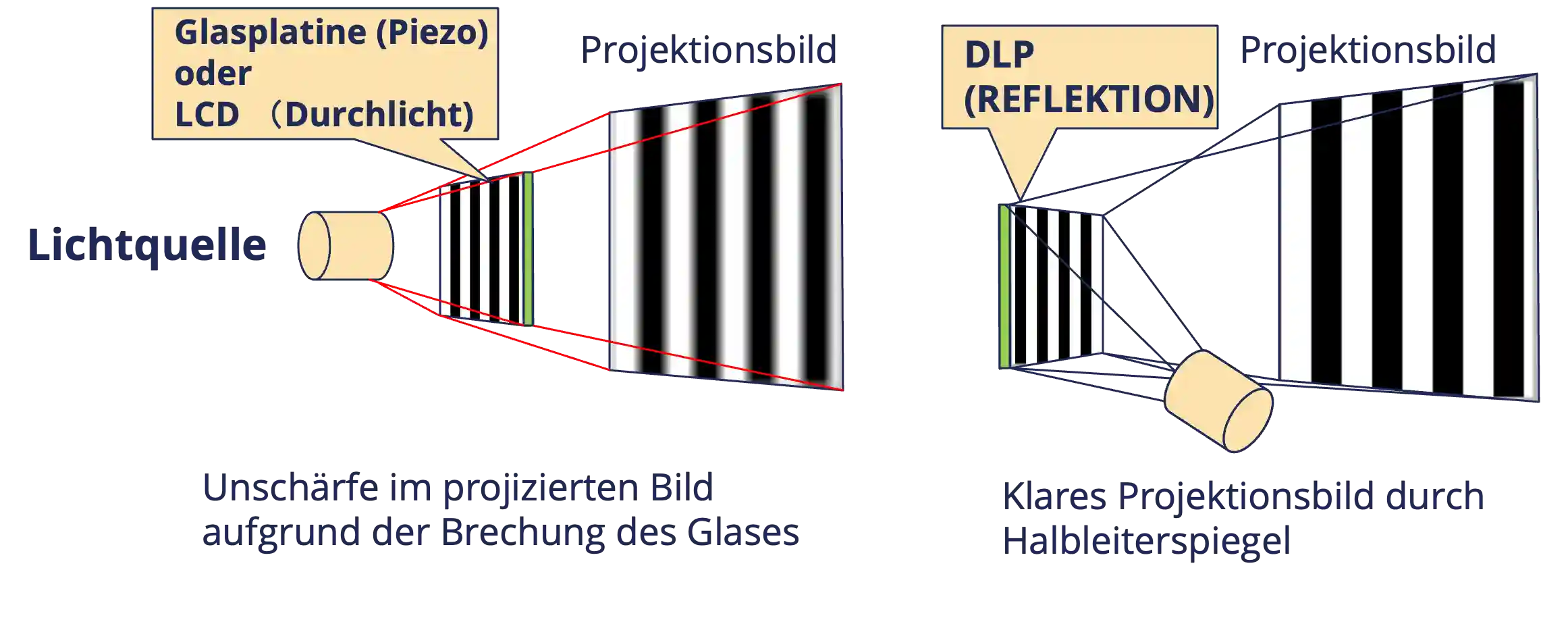

DLP-Technologie: Der neue Standard für hochpräzise AOI-Systeme

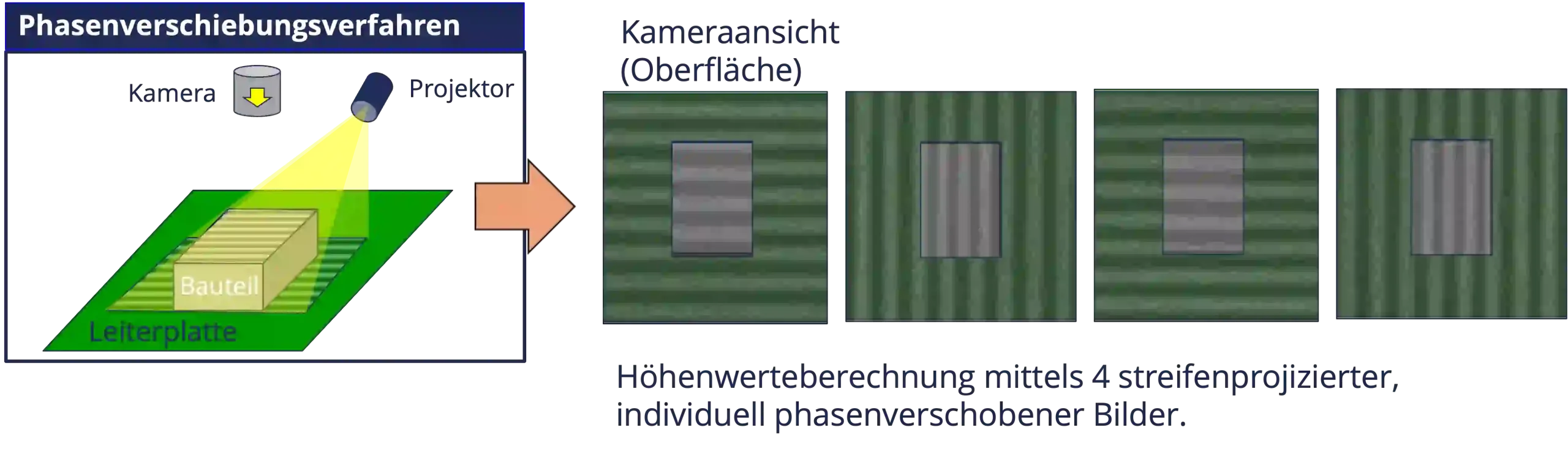

Das DLP-Verfahren (Digital Light Processing) basiert auf der Projektion feinster Lichtmuster, um selbst kleinste Höhenunterschiede auf einer Leiterplatte zu erkennen – zuverlässig, schnell und mit höchster Detailgenauigkeit.

So funktioniert das DLP-Fringe-Pattern-Verfahren:

Ein Projektor wirft definierte Lichtstreifen auf die Oberfläche des Bauteils. Kameras erfassen die Verzerrungen dieser Streifen, während Algorithmen daraus ein hochpräzises 3D-Modell berechnen. So werden Unebenheiten, Lötfehler oder angehobene Pins exakt erkannt.

Technologische Highlights:

- Maximale Präzision: Hochauflösende Lichtmuster erfassen jede Lötstelle mit höchster Genauigkeit.

- Hohe Geschwindigkeit: Millionen Mikrospiegel projizieren Lichtmuster in Echtzeit – ideal für Hochdurchsatzlinien.

- Stabile Messergebnisse: Geringe Umwelteinflüsse sorgen für konsistente Datenqualität.

- Blaulicht-Technologie: Kurze Wellenlänge reduziert Reflexionen und Umgebungslichtstörungen für noch präzisere Ergebnisse.

Warum blaulichtbasierte DLP wichtig ist:

Blaues Licht minimiert Glanz, Schatten und Überstrahlung. Es erzeugt schärfere Kontraste, insbesondere auf glänzenden oder dunklen Oberflächen. Dadurch steigt die Messgenauigkeit – ein entscheidender Vorteil bei der Inspektion feiner Lötstellen.

Warum das blaue Lasermodul entscheidend für präzise AOI-Prüfung ist

Reflektierende oder transparente Bauteile wie ICs mit glänzenden Oberflächen, Steckverbinder-Pins, LEDs oder optische Sensoren stellen herkömmliche Inspektionssysteme vor große Herausforderungen. Normale Projektionsverfahren können von diesen Oberflächen kein verwertbares Lichtsignal erfassen – es entstehen

keine zuverlässigen 3D-Daten.

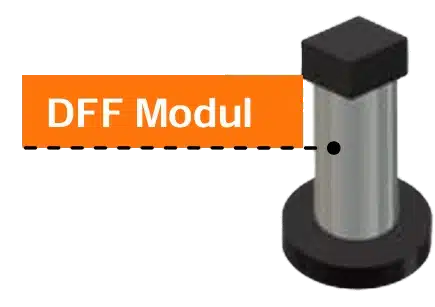

„Zero False Calls“: Wie das DFF-Modul Fehlalarme in der AOI-Inspektion verhindert

Dieses System zielt darauf ab, die manuelle Nachkontrolle zu reduzieren und Fehlalarme zu minimieren.

Hauptvorteile:

- Hohe Auflösung für präzise Fehlererkennung.

- Verbesserte Bildqualität und Datengenauigkeit.

- Maximale Zuverlässigkeit im Produktionsbetrieb.

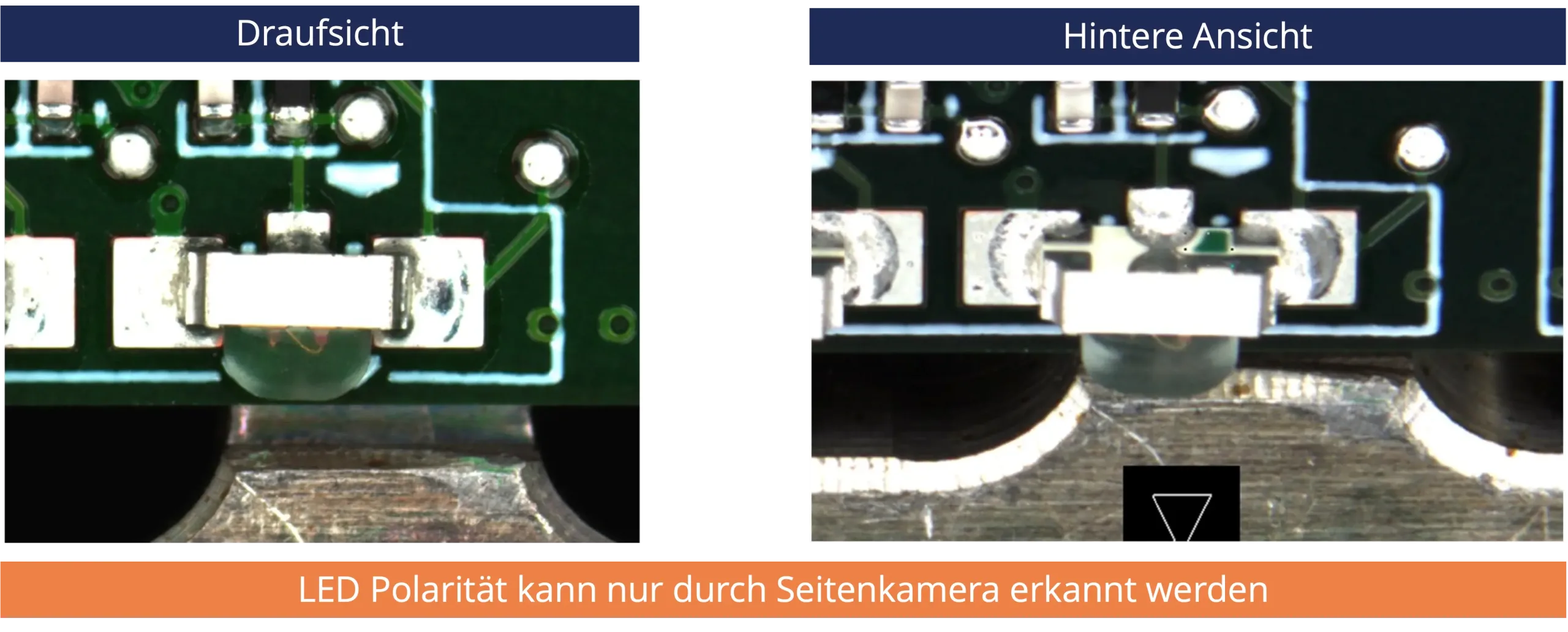

Wie Seitenkamera schwer erkennbare Fehler sichtbar macht

Bei bestimmten LEDs kann die Polarität nur durch eine Seitenkamera erkannt werden. Für polaritätsempfindliche Bauteile wie LEDs ist sie daher unverzichtbar: Ein falsch bestücktes Bauteil würde ohne Seitenkamera unentdeckt bleiben und das Endprodukt unbrauchbar machen. Die frühzeitige Erkennung verhindert kostspielige Nacharbeit und sichert die Funktionalität – ein entscheidender Beitrag zur umfassenden Qualitätskontrolle.

Software und Hardware Ihrer AOI-Systeme

KI-Trainingswerkzeug

Dies ist eine Plattform zum Trainieren und Optimieren Ihrer eigenen KI-Modelle mit Ihren spezifischen Daten. So können Sie die Genauigkeit und Effizienz für individuelle Produkte oder Fehlerbilder maximieren.

KI-Verifikationsstation

Hier werden Fehlklassifikationen (Pseudofehler) und echte Fehler durch die KI erkannt und direkt klassifiziert. Dies reduziert den manuellen Überprüfungsaufwand für Bediener erheblich.

KI Station

Die Hardware-Einheit, die für die

Echtzeit-Ausführung komplexer

KI-Inspektionen optimiert ist. Sie liefert die notwendige Rechenleistung für eine schnelle, effiziente und zuverlässige Performance selbst bei hohen Durchsatzraten – quasi das “Gehirn” der

KI-Inspektion.

Vergleich:

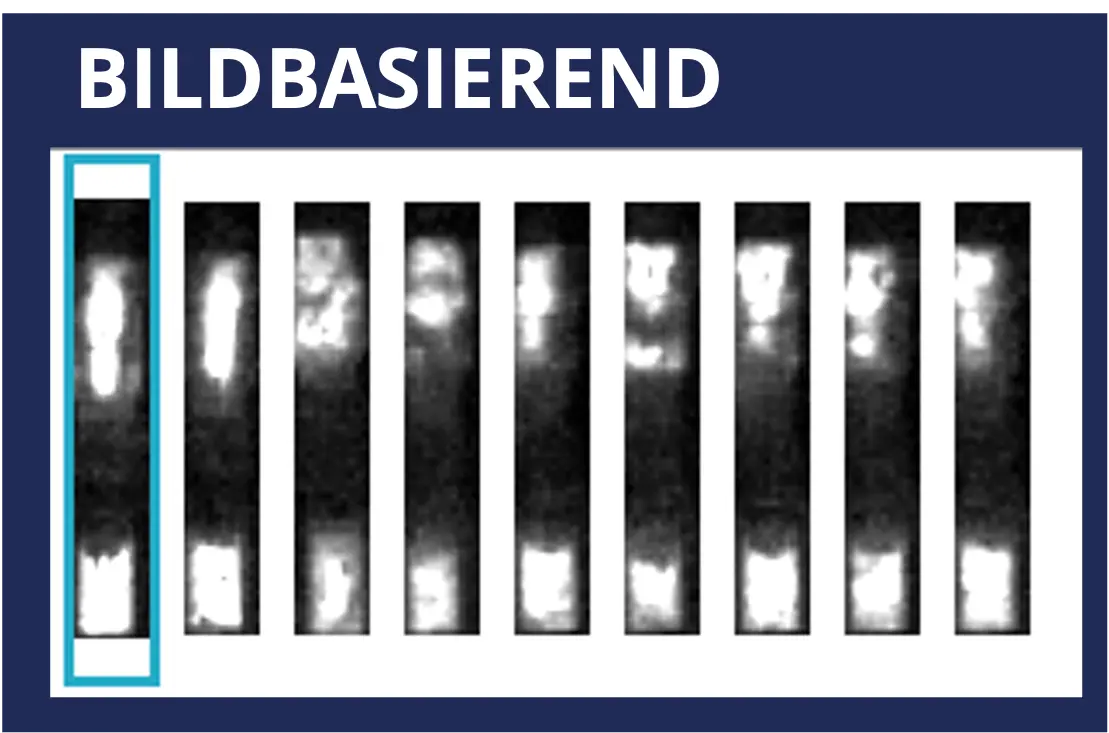

Bildbasierte Inspektion

Um beurteilen zu können, ob Lötstellen und die Bauteilpositionierung in Ordnung (Pass) oder nicht in Ordnung (NG) sind, ist es erforderlich, alle verschiedenen Arten von entsprechenden Bilddaten zu lernen / zu trainieren.

Nachteile bildbasierte AOI:

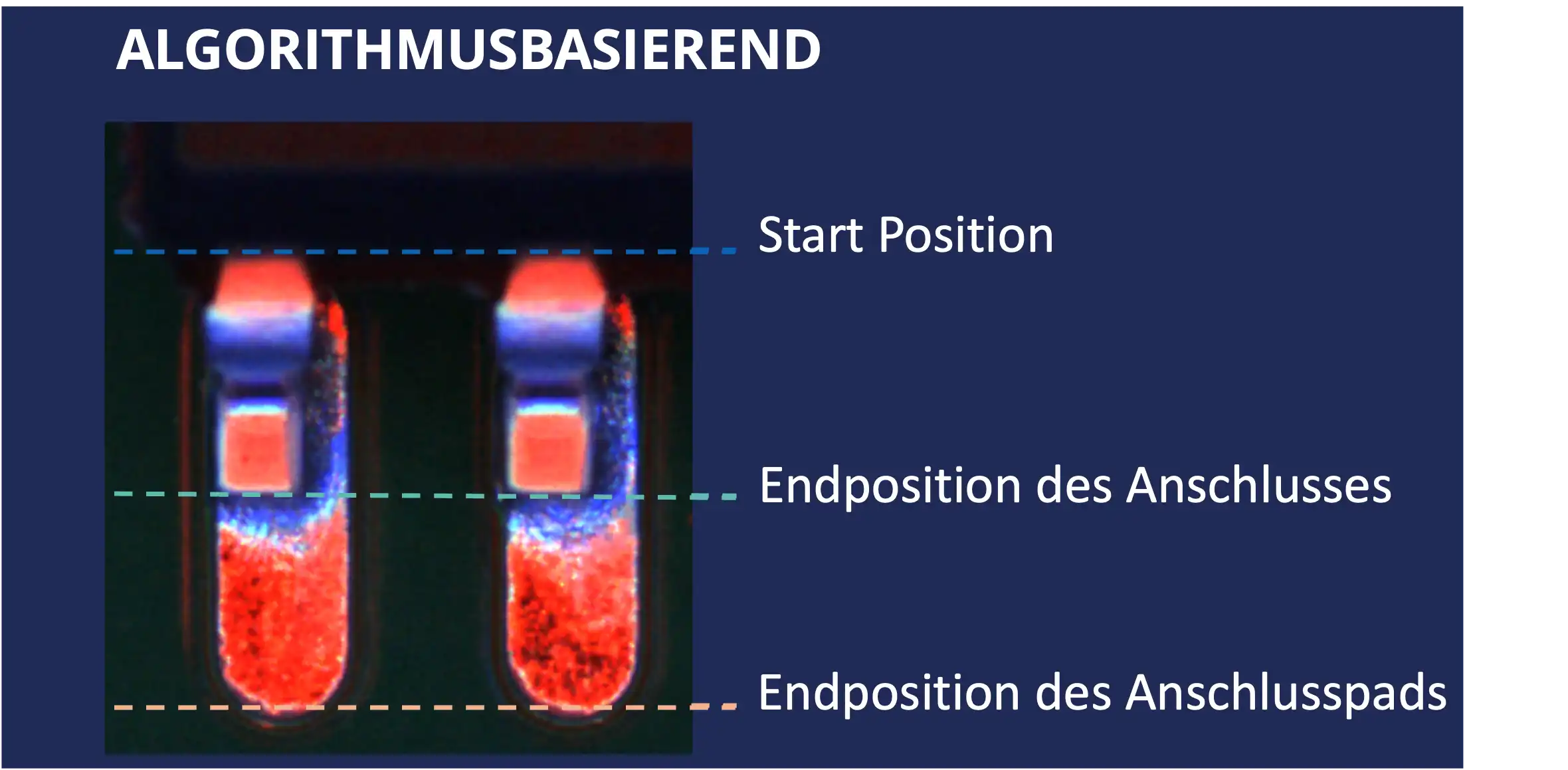

Algorithmusbasierte Inspektion

Algorithmusbasierte AOI-Systeme erfassen Bauteilmerkmale automatisch, indem sie diese mit vordefinierten Parametern und Grenzwerten abgleichen. So kann das System bestimmen, ob ein Merkmal korrekt oder fehlerhaft ist und mögliche Abweichungen oder einen Versatz in der Positionierung identifizieren.

Vorteile algorithmusbasierter AOI:

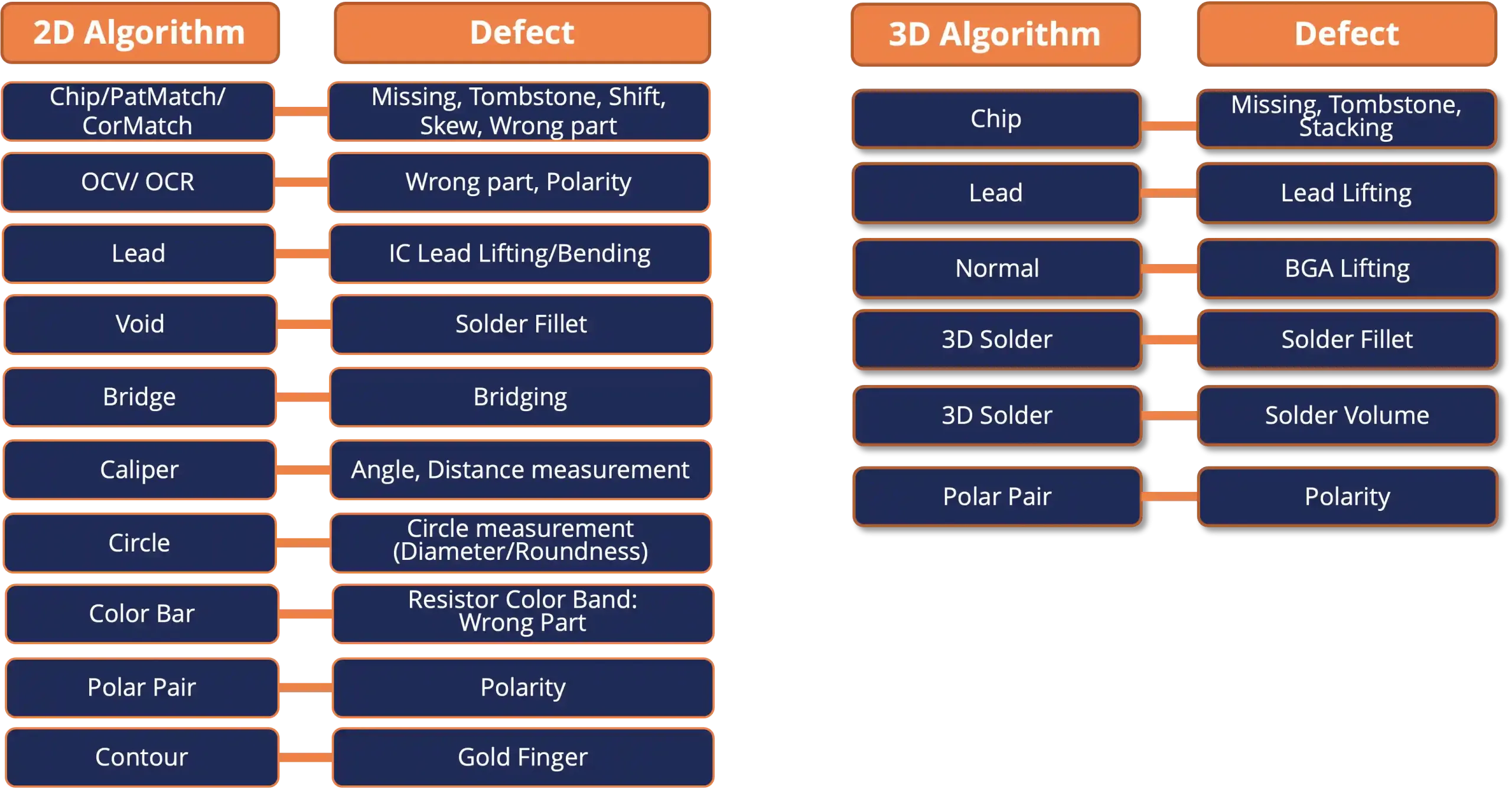

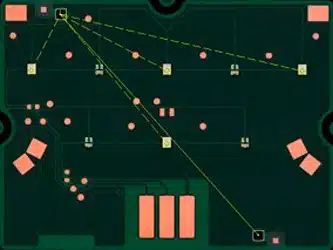

Wie 2D- und 3D-Inspektionen sich ergänzen und Fehler eliminieren

Unsere 2D-Algorithmen prüfen grundlegende visuelle Merkmale. Sie erkennen schnell fehlende oder falsch platzierte Bauteile, Fehlorientierungen, Lötbrücken und Beschriftungsfehler.

Ergänzend dazu nutzen unsere 3D-Algorithmen präzise Höhendaten. Sie sind entscheidend für Fehler, die im 2D-Bild verborgen bleiben

würden: zum Beispiel angehobene IC-Anschlüsse (Lead Lifting), BGA Lifting oder die exakte Messung von Lotvolumen und -form. Nur diese Kombination aus 2D- und 3D-Prüfung ermöglicht die zuverlässige Erkennung der gesamten Bandbreite an Produktionsfehlern. Das sichert Ihnen höchste Produktqualität und Zuverlässigkeit.

Anwendungsbeispiele für automatische optische Inspektionssysteme

Von Lötstellen bis zu komplexen ICs – moderne AOI-Systeme prüfen jedes Detail mit höchster Präzision. Durch den Einsatz kombinierter 2D- und

3D-AOI-Prüfverfahren lassen sich selbst kleinste Defekte zuverlässig identifizieren. Die folgenden Beispiele zeigen, wie diese Technologien in der Praxis eingesetzt werden.

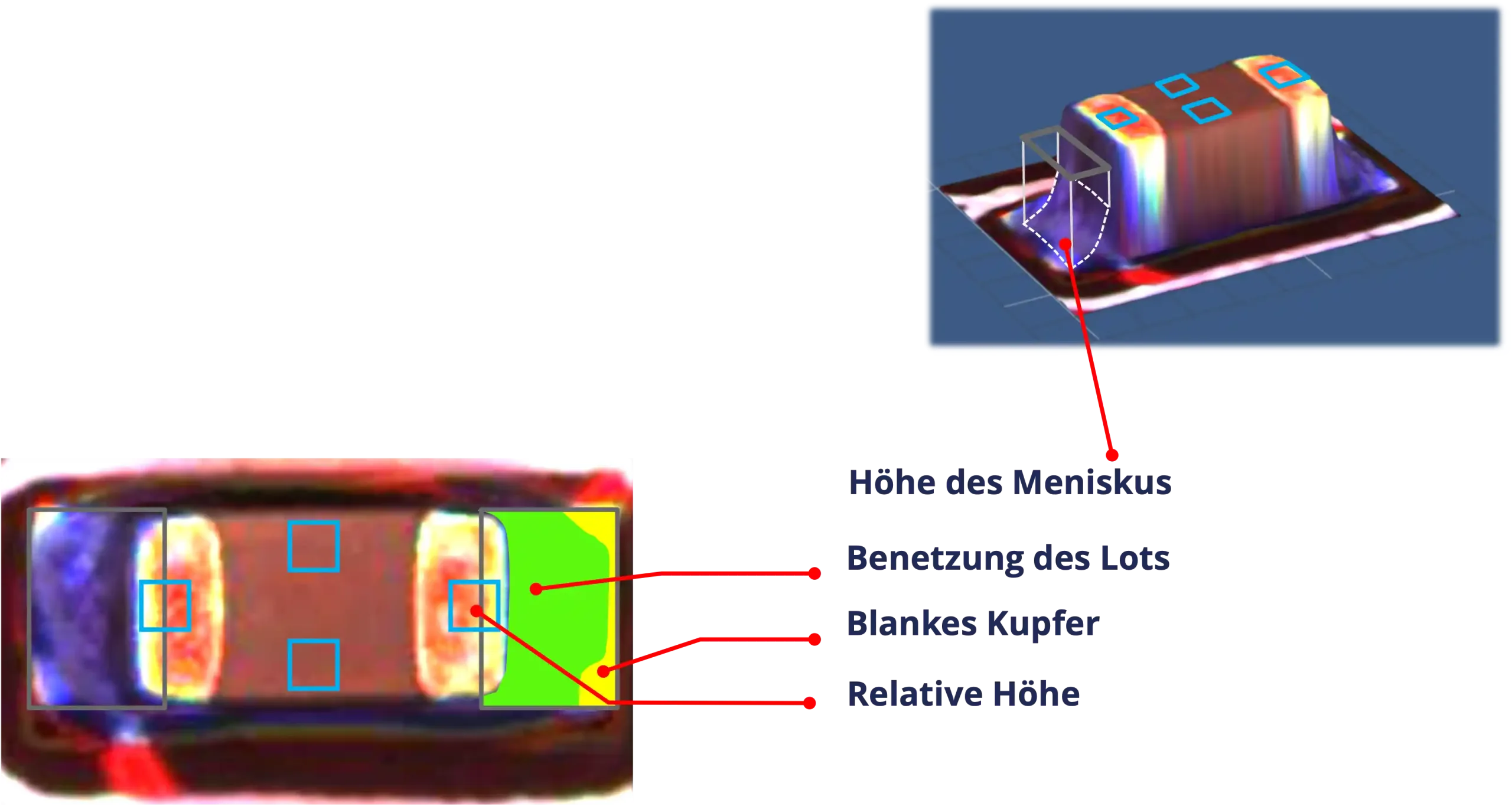

3D-AOI-Prüfung eines SMD-Kondensators

So funktioniert die präzise 3D-Inspektion bei einem SMD-Kondensator: sie bewertet entscheidende Qualitätsmerkmale, die im 2D-Bild verborgen bleiben.

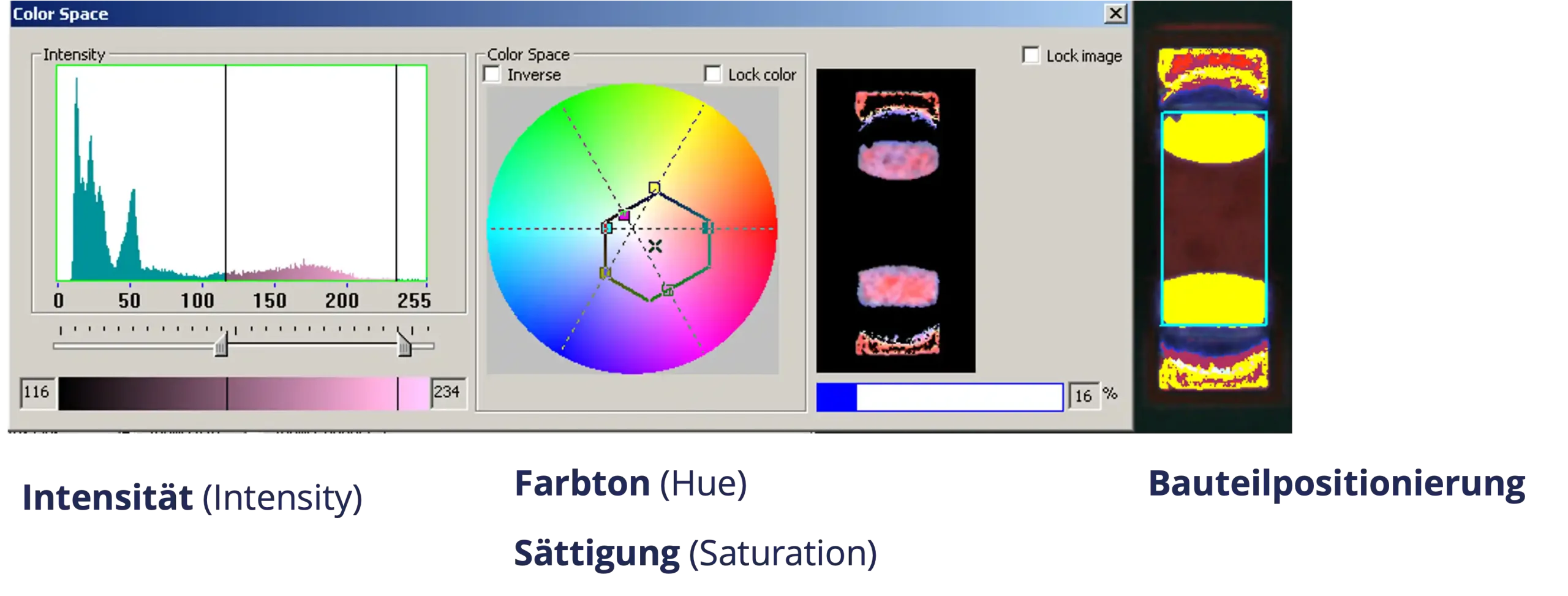

2D-AOI-Inspektion eines SMD-Kondensators

Der Color-Space-Algorithmus (Farbraum-Algorithmus) ermöglicht dem Benutzer die visuelle Auswahl der Farbparameter nach Farbton, Sättigung und Intensität (H, S, I), und zusammen mit dem CHIP-Algorithmus wird die Bauteilposition bestimmt. In diesem Beispiel werden die Anschlüsse des Kondensators durch die speziell eingestellten Parameter gezielt hervorgehoben, was eine präzise und eindeutige Positionierung ermöglicht.

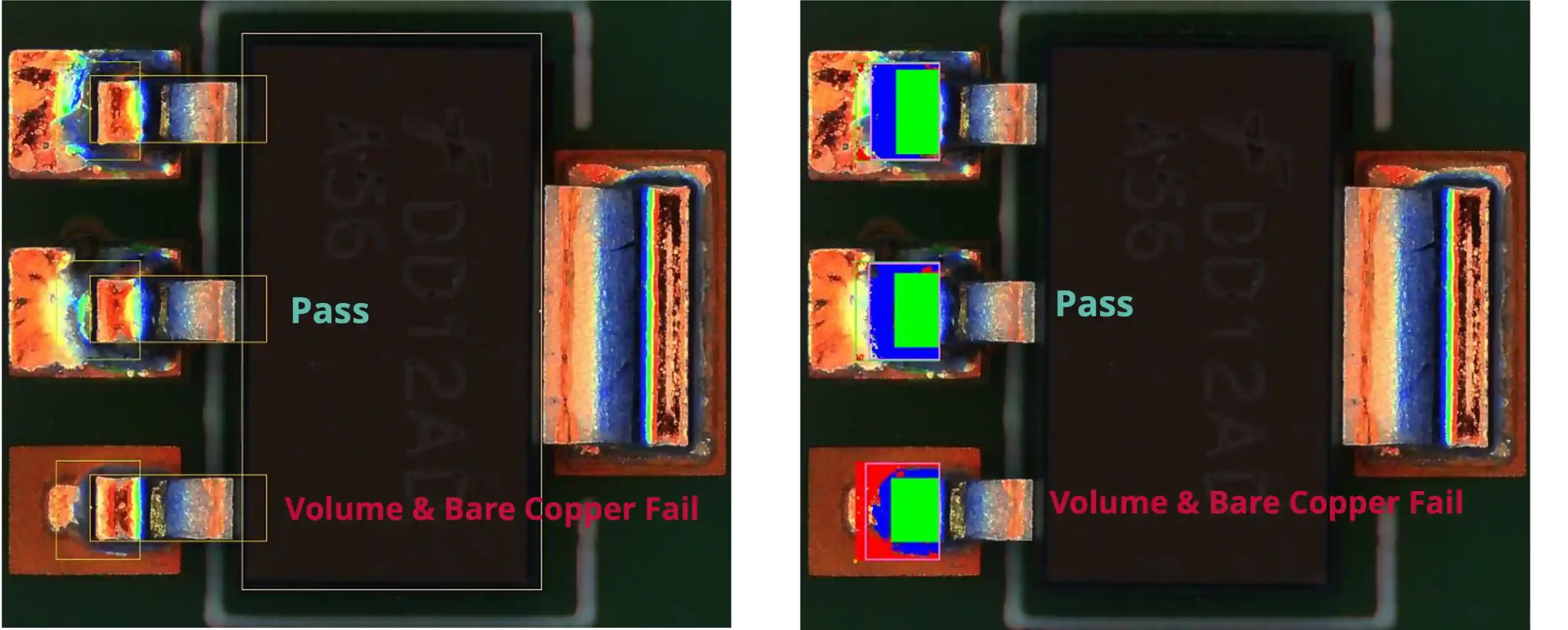

Kombinierte 2D- und 3D-AOI-Inspektion eines ICs

Ein weiteres Schlüsselbeispiel unserer kombinierten 2D- und

3D-Inspektion, hier angewendet auf einen IC (Integrated Circuit) – ein Bauteil, dessen korrekte Lötung für die Funktion unverzichtbar ist. Im Beispiel sehen Sie, wie durch die Kombination aus 2D-Bildanalyse und präziser 3D-Höhenmessung sowohl die Platzierung und Ausrichtung des ICs (2D-Aspekte) als auch die Lötstellen geprüft werden.

Von der Investition bis zum Support: Ihr Weg zur

erfolgreichen AOI-Integration

erfolgreichen AOI-Integration

Mit automatischer optischer Inspektion senken Sie Kosten, steigern die Ausbeute und sichern dauerhaft höchste Produktqualität. Eine AOI-Anlage ist eine Investition mit hervorragendem ROI – sie amortisiert sich schnell durch höhere Effizienz sowie deutlich weniger Ausschuss, Nacharbeit und Reklamationen.

Wir liefern nicht nur das passende AOI-System, sondern begleiten Sie während des gesamten Prozesses: Förderung prüfen, Integration planen, Installation durchführen, Team schulen und Wartung sicherstellen. So wird AOI-Inspektion vom ersten Tag an zu einem nachhaltigen wirtschaftlichen Vorteil!

Warum sich AOI rechnet: Kosten senken, Qualität sichern

Perfekte Integration in Ihre SMT-Fertigung

Unsere AOI-Systeme lassen sich mühelos in Ihre bestehenden

SMT-Linien integrieren und passen sich flexibel an jede Produktionsumgebung an. Ob Inline-AOI für High-Volume-Fertigung oder Offline-AOI-System für kleinere Serien und High-Mix-Produktion – wir liefern die passende Lösung für jede Anwendung.

Durch standardisierte Schnittstellen und Closed-Loop-Kommunikation werden alle Anlagen zu einem vernetzten System. Fehlerdaten werden automatisch übermittelt, analysiert und ermöglichen sofortige Prozesskorrekturen. So steigern Sie Effizienz, Zuverlässigkeit und Prozessstabilität – und sichern langfristig höchste Qualität in der gesamten SMT-Fertigung.

Unsere AOI-Integrationslösungen im Überblick:

Langfristige Partnerschaft: Service, Beratung und Schulung

Unsere AOI-Systeme stehen für höchste Qualität, Zuverlässigkeit und Zukunftssicherheit. Mit einer automatischen optischen Inspektion investieren Sie nicht nur in modernste Prüftechnologie, sondern in eine langfristige Lösung, die Ihre Fertigung dauerhaft verbessert.

Wir begleiten Sie von der ersten Beratung bis zum laufenden Betrieb: Gemeinsam analysieren wir Ihre Anforderungen, wählen die passende AOI-Lösung und unterstützen Sie bei der Integration, Schulung und Wartung. So profitieren Sie ab dem ersten Tag von stabilen Prozessen, hoher Effizienz und messbarer Qualitätssteigerung.

KI und Industrie 4.0 in der AOI-Prüfung

Unsere KI-basierten AOI-Systeme bringen Intelligenz und Automatisierung direkt in die Produktion. Sie verkürzen Programmzeiten, reduzieren Fehlalarme und steigern die Genauigkeit. Nachfolgend erfahren Sie, wie KI und Industrie 4.0 Ihre AOI-Inspektion revolutionieren.

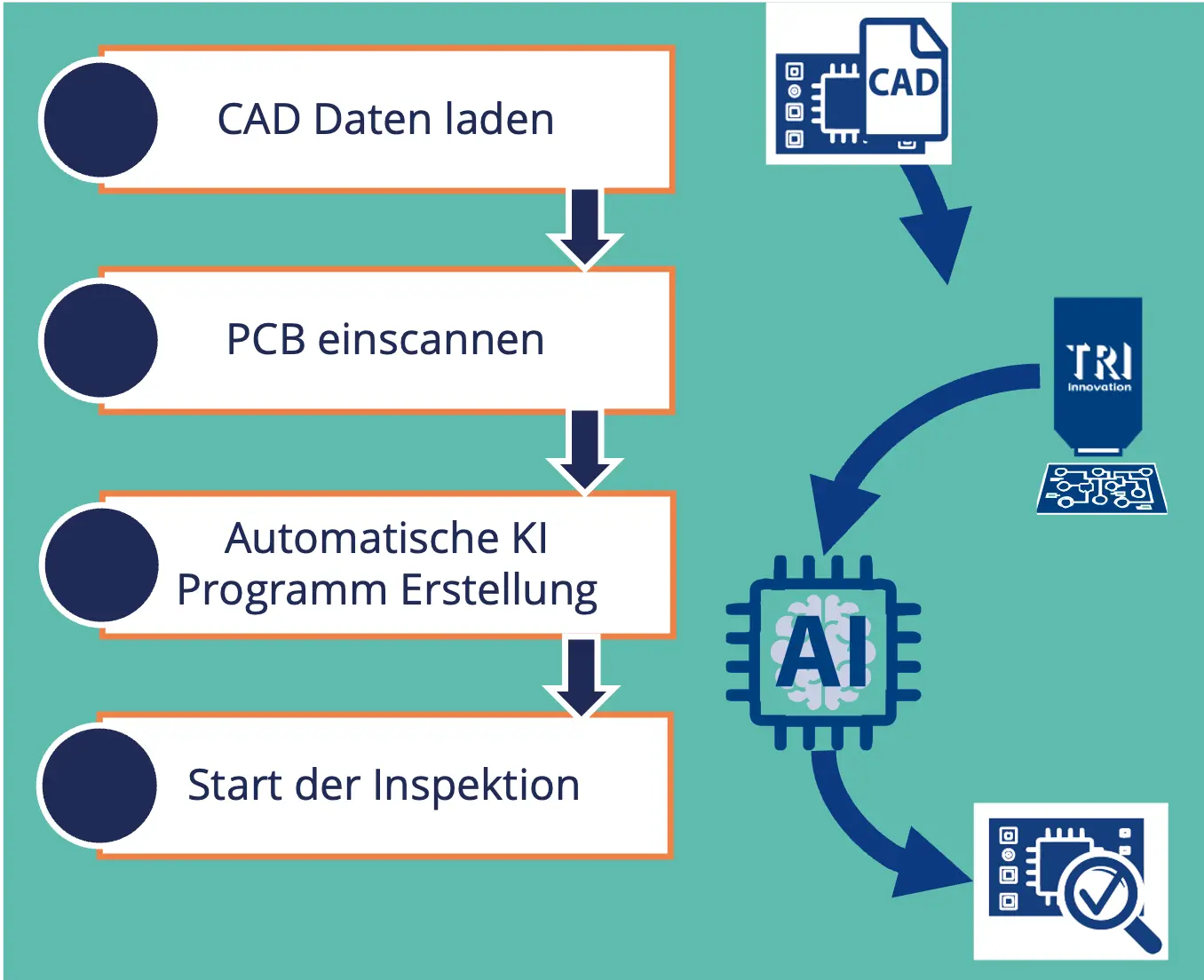

KI-Programmierung: Bis zu 85 % schnellere Programmzeiten

Unsere KI vereinfacht und beschleunigt den Prozess der Inspektionsprogrammierung dramatisch. Der Ablauf ist in vier einfachen Schritten erklärt:

- CAD-Daten laden: Grundlage für die automatische Programmerstellung.

- PCB einscannen: Aufnahme der Leiterplatte mit 2D- und 3D-Daten.

- Automatische KI-Programmerstellung: Unsere KI erstellt basierend auf CAD-Daten und PCB-Scan automatisch ein umfassendes Prüfprogramm, indem sie Komponenten und Merkmale analysiert und aus großen Datenmengen lernt.

- Start der Inspektion: Das System ist sofort bereit zur Qualitätsprüfung.

Vorteile der KI-Programmierung:

Offline-Programmierung

Nach dem PCB-Scan stehen detaillierte 2D- und 3D-Daten zur Verfügung, sodass die gesamte Programmierung offline an einem separaten PC erfolgen kann. Dies optimiert Ihren Workflow und verhindert Stillstandzeiten in der Produktion.

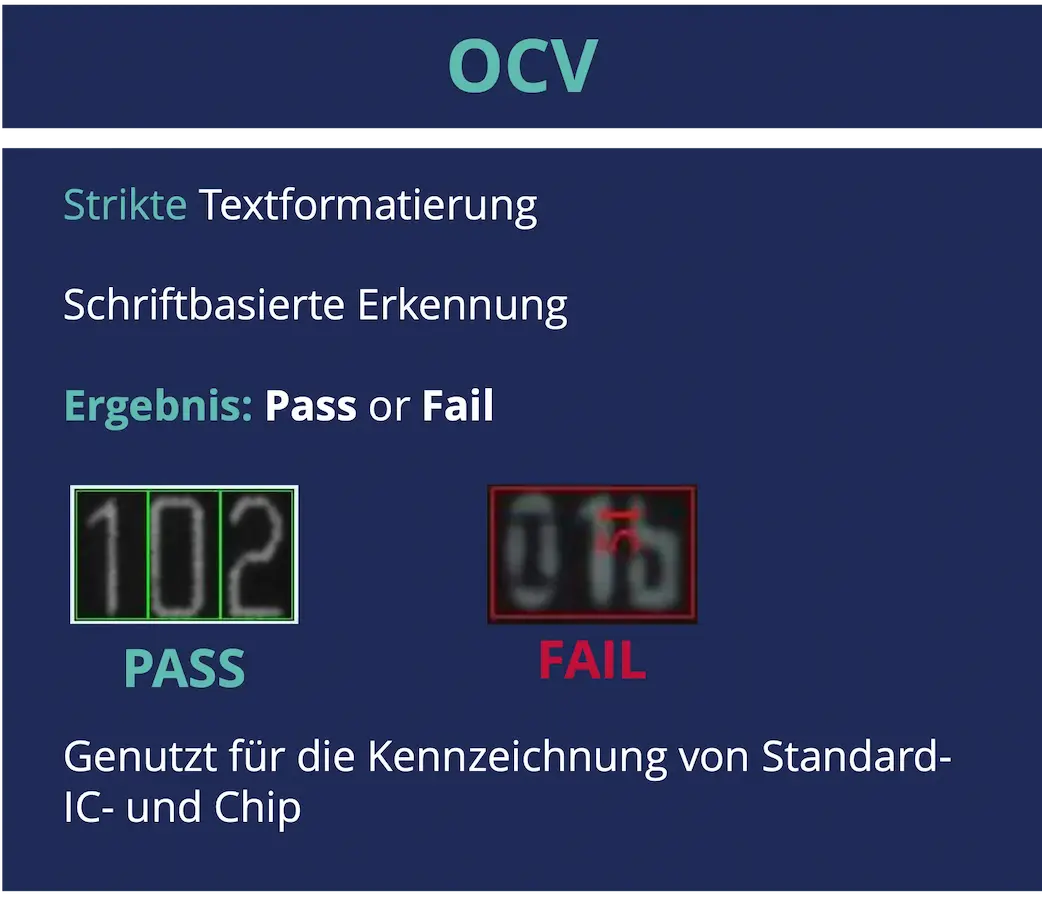

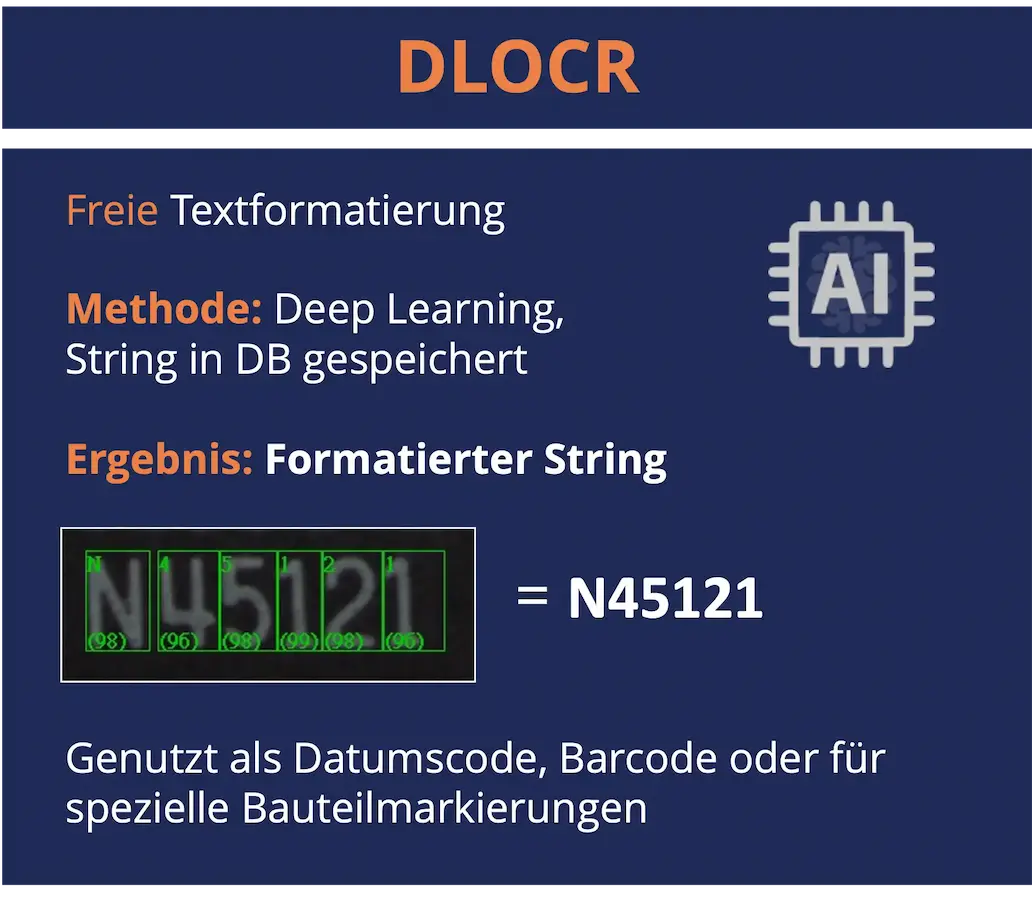

Wie DLOCR Ihre AOI-Inspektion verbessert

OCV basiert auf strikter Textformatierung und schriftartbasiertem Training. Sie liefert ein einfaches „Pass“ oder „Fail“ und ist für standardisierte Kennzeichnungen geeignet. Die Problematik entsteht bei Zuliefererwechseln, anderen Schriftarten oder neuen alternativen Bauteilmarkierungen. OCV erfordert hier jedes Mal einen manuellen Eingriff, was zu Ausfallzeiten und Fehlern führt.

Unsere DLOCR (Deep-Learning Optical Character Recognition) nutzt Deep Learning für freie Textformatierung und speichert den erkannten String. Sie ist vielseitig einsetzbar für Datumscodes, Barcodes oder spezielle Markierungen.

Der große Vorteil: KI-DLOCR erkennt Zeichen auch bei variierenden Schriftarten oder neuen Bildern zuverlässig. Sie ist adaptiver und toleranter gegenüber Abweichungen, was Ihnen Zeit, Kosten und manuelle Eingriffe erspart.

Vorteile von DLOCR auf einen Blick:

AOM-Messtechnik: Höchste Genauigkeit für Ihre AOI-Inspektion

Mit der AOM-Messtechnik analysieren unsere AOI-Systeme jede Baugruppe bis ins kleinste Detail. Ob LED-Lichtleisten, Steckverbinder oder ICs – AOM kombiniert präzise 2D- und 3D-Messverfahren, um selbst mikroskopische Abweichungen in Höhe, Abstand und Ausrichtung zu erkennen. So sichern Sie funktionale Präzision und perfekte

Optik – unverzichtbar für Branchen wie Automotive oder LED-Produktion.

AOM-Messarten auf einen Blick:

Der Weg zur Smart Factory – der Kern Ihrer Industrie-4.0-Lösung

Unsere AOI-Systeme im Überblick

Unser Portfolio umfasst modernste automatische optische Inspektionssysteme, die sich flexibel in jede Fertigung integrieren lassen. Jede Lösung steht für höchste Präzision, Effizienz und Zuverlässigkeit in der Qualitätskontrolle. Gemeinsam finden wir die optimale Konfiguration, die Ihre Produktion auf das nächste Qualitätsniveau hebt.