Zero false calls in der AOI: Effizienz ohne Fehlalarme –

oder warum die automatische optische Inspektion so wichtig ist:

In der SMT-Fertigung arbeiten wir heute mit extrem hohen Taktzahlen, sehr feinen Strukturen und einer zunehmenden Miniaturisierung von Bauteilen – oft unter erschwerten Bedingungen wie Mixed-Signal-Designs, High-Density Interconnects (HDI) oder wechselnden Produktvarianten in kleinen Stückzahlen. Gleichzeitig steigen die Qualitätsanforderungen stetig – sei es aufgrund regulatorischer Vorgaben (z. B. in der Medizintechnik oder Automobilbranche) oder der Erwartung fehlerfreier Produkte in Hochleistungsanwendungen.

- nur 50-70 % Fehlererkennungsrate bei visueller Inspektion

- Mensch benötigt 10-20 Sekunden pro Bauteil!

Begrenzung menschlicher Prüffähigkeit

Klassische manuelle Sichtkontrolle erreicht bei modernen Baugruppen schnell ihre Grenzen – nicht nur in Bezug auf Wiederholgenauigkeit und Geschwindigkeit, sondern schlichtweg auch durch die physikalische Unmöglichkeit, feine Strukturen mit bloßem Auge zu erkennen oder zuverlässig zu bewerten.

Fehlerentstehung:

- 60-70 % beim Pastendruck

- 10-15 ppm beim Bestücken

- 20-30 % sind Lötfehler

Zunehmende Prozesskomplexität und Variantenvielfalt

Fehlerquellen sind heute über viele Prozessschritte verteilt – vom Pastendruck über die Bestückung bis zum Reflow. Jeder dieser Schritte kann potenzielle Defekte erzeugen, die sich visuell manifestieren (z. B. Tombstoning, Versatz, Brückenbildung). Ohne systematische Inline-Kontrolle besteht das Risiko, dass Fehler unbemerkt durch den gesamten Fertigungsprozess wandern und am Ende zu kostspieligen Nacharbeiten oder Feldrückläufern führen.

Wirtschaftlicher Schaden: Laut IPC beträgt der durchschnittliche Kostenfaktor für einen Fehler, der erst im Feld entdeckt wird, das 10- bis 100-fache gegenüber dem Erkennen direkt nach der SMT-Linie.

(Quelle: IPC-A-610, iNEMI Roadmap, KPMG Manufacturing Insights)

- >70 % nutzen Traceability-Systeme – in Kombination mit AOI/SPIs zur Datengewinnung.

Industrie 4.0: Traceability-Anforderungen

Kunden fordern heute zunehmend vollständige Rückverfolgbarkeit bis auf Baugruppenebene. Die AOI ist hierbei ein integraler Bestandteil einer datengetriebenen Fertigungsstrategie – nicht nur zur Fehlererkennung, sondern zur systematischen Prozessüberwachung und kontinuierlichen Optimierung.

⇒ AOI-Checks fließen dabei in den sogenannten „Golden Trace“ ein, also den digitalen Fingerabdruck jeder gefertigten Baugruppe.

AOI ist unverzichtbar – doch ihr voller Nutzen zeigt sich erst,

wenn Fehler erkannt werden, die tatsächlich existieren.

wenn Fehler erkannt werden, die tatsächlich existieren.

Denn jeder “false call” – also eine fälschlich als Fehler erkannte Lötstelle oder

Bauteilplatzierung – verursacht Aufwand:

Die Linie stoppt, ein Operator wird zur Bewertung gerufen, oft mehrfach täglich.

Die Folgen:

bitte auf die einzelnen Icons klicken

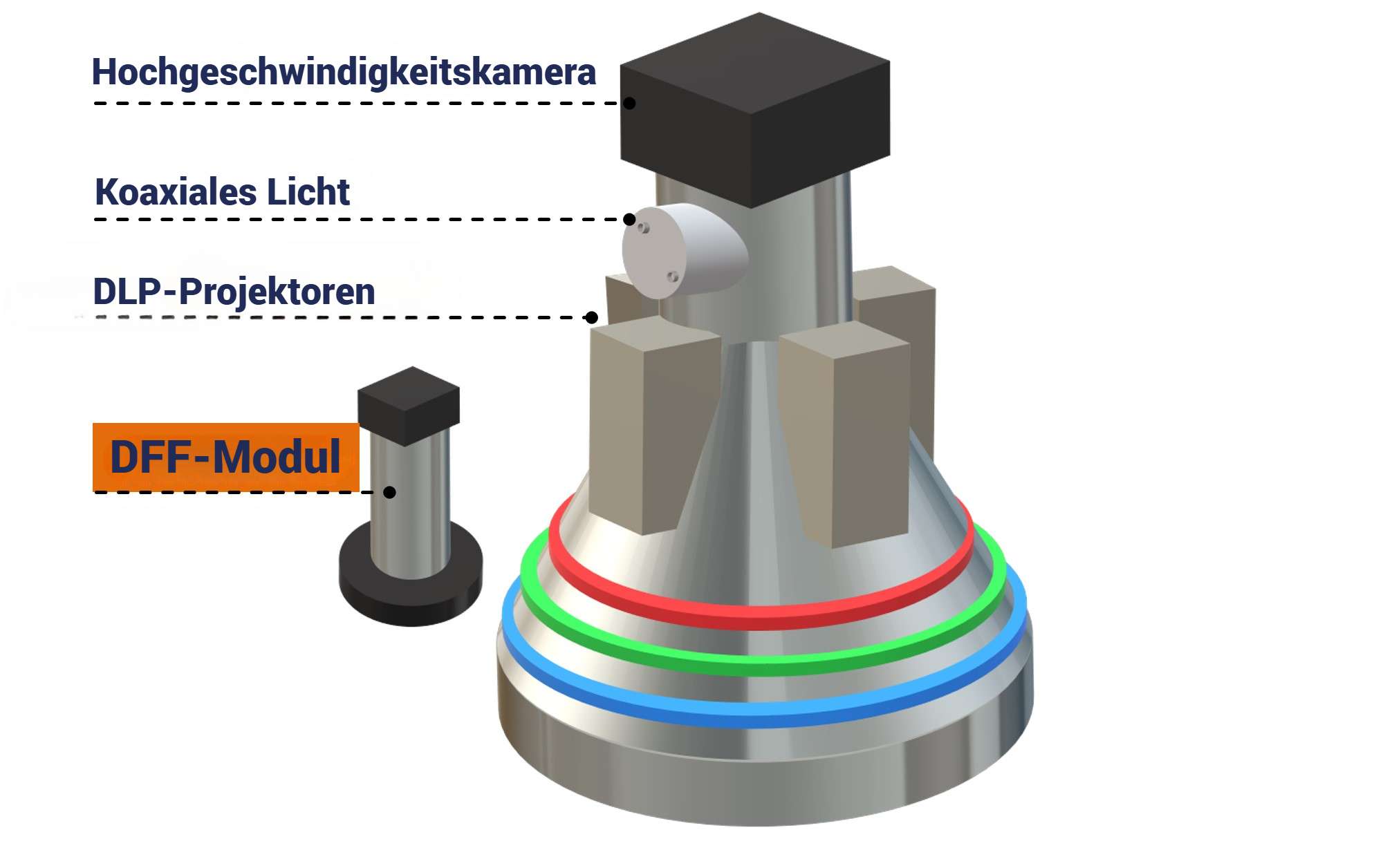

Die Lösung: DFF – Technologie von TRI

Mit der Depth-from-Focus-Technologie der neuen AOI-Generation von TRI – wie in der TR7700Q SII – wird die Entscheidung, ob ein Fehler vorliegt, nicht länger auf Basis flacher 2D-Daten getroffen.

Stattdessen erzeugt DFF eine echte 3D-Oberflächentopografie per Fokus-Tiefenanalyse – zuverlässig und messbar.

Das Ergebnis:

- Signifikante Reduktion von false calls

- Entlastung des Personals bei gleichzeitig höherer Fehlerabdeckung

- Messbare Effizienzgewinne und stabilere Prozesse

Sie möchten sich das Ganze gerne einmal live ansehen

oder benötigen eine persönlich Beratung?

Dann nehmen Sie doch einfach Kontakt mit uns auf: